Pauwels Metal Construction. Het bedrijf was 30 jaar een begrip voor de metaalindustrie in West-Vlaanderen. Totdat de crisis ook in België zijn intrede deed en de grote orders, die voor 90% van de jaaromzet zorgden, uitbleven. Jan Pauwels, Managing Director, gooide het roer om van grote productieaantallen naar kleinere aantallen met een grotere variëteit. Dat vereiste echter een andere denkwijze én inrichting van het logistiek proces. Wat voorheen werkte, werkte nu immers niet meer. Gedreven ging hij op onderzoek, legde een eindexamen in QRM af en transformeerde zo zijn bedrijf tot een succesvolle jobshop, inmiddels exclusief voor Pattyn, een wereldspeler op het gebied van verpakkingsmachines en –lijnen. ‘We moeten slimmer denken om te overleven.’

Artikel in PDF lezen? download het interview hier.

Onlangs is Pauwels Metal Construction aangesloten als onderdeel van de Pattyn Group, als exclusieve toeleverancier van het bedrijf dat exporteert naar meer dan 70 landen wereldwijd. Voor Jan Pauwels was dat het kroonstuk op een roerige periode.

‘Wij hebben altijd een toeleveringsactiviteit van grote productieaantallen verzorgd’, begint Jan Pauwels zijn terugblik. ‘Wij hebben de knowhow, machines en vakkundige mensen – voornamelijk voor bedrijven die machines bouwen maar die niet investeren in meestal te dure machines voor te weinig werk. Dat is waar wij al 30 jaar bekend om stonden en dat deden we goed, totdat we te maken kregen met de crisis. Wij hadden toen net een zware investering gedaan, en toen viel het werk weg – en niet bij één, maar bij álle klanten. Ze wilden nog wel bestellen, maar in plaats van 100 stuks, werden dat er maar 5. Ja, wat doe je dan?’

‘Hoe ga ik daar mijn mensen op voorbereiden? Zij waren gewend aan grote series en kregen nu te maken met kleine reeksen, korte leverings-tijden en veel wijzigingen. Dat is bijna niet te plannen.’

Gedwongen door de crisis, kleinere orders en de beslissing van veel bedrijven om grote orders in het buitenland te laten maken, ging Pauwels op zoek naar een andere benadering.

‘Ik ben mij toen gaan richten op kleinere bedrijven. Voorheen werkten wij met bedrijven van 1000 werknemers, nu met kleinere ondernemingen van 150 man. Dat waren mijn mensen niet gewend. Maar ja, we moeten overleven, de shop moet werk hebben. Hoe ga ik daar mijn mensen op voorbereiden? Zij waren gewend aan grote series en kregen nu te maken met kleine reeksen, korte leveringstijden en veel wijzigingen. Dat is bijna niet te plannen.’

Een nieuwe aanpak

‘Onze gebruikelijke methode werkte niet meer. De klanten waren wel tevreden, maar ik leverde te laat. Voorheen werden onderdelen 3,4 maanden van tevoren op voorraad besteld, nu wensten bedrijven een termijn van 3 weken. Of een machine heeft een spoedonderhoud nodig, ‘kunnen jullie morgen leveren?’ Ja, daar waren wij niet op voorbereid. Ik moest op zoek naar oplossingen.’

Een artikel over QRM bracht een kentering teweeg in de denkwijze van Pauwels. ‘Ik had er nog nooit van gehoord, en het duurde ook wel 2 a 3 artikels voordat ik door had dat het ook wel iets voor ons zou kunnen zijn. Ik heb toen contact opgenomen met raadgever Pascal Pollet van Sirris, welke in België de autoriteit is in verband met QRM. Op zijn aanrijden hebben we een masterclass gevolgd van Professor Rajan Suri aan de KULeuven. Dat was heel intens, maar ook boeiend en verhelderend.’ De knop ging om: ‘Ik had de boodschap begrepen: we zijn niet goed bezig.’

Kennismaking met QRM-principes

‘Kijk, zo’n lasersnijmachine kost 5-600.000 euro… Die màg niet stilstaan. Die moet produceren, dan ga je maar stock draaien. Zo dacht ik voorheen. Maar volgens de QRM- principes mag zo’n machine best stilstaan, want de werkcapaciteit mag je nooit 100% bezetten. Dat wilden wij natuurlijk wel, maar als je 100% bezet bent, en er gebeurt iets, het sneeuwt, er is iemand ziek, er is een machine stuk, dan heb je direct een probleem en loop je vast.

Ook hadden wij onze mensen jarenlang opgeleid tot specialisten. Dat lijkt heel slim, maar je bent dan niet flexibel. Natuurlijk heb je specialisten nodig, maar als je die mensen gaat crosstrainen, en in groepjes (cellen) laat werken, zodat zij binnen die cel verschillende taken aan kunnen, dan kan je veel beter inspelen op een veranderende situatie. Zo vond ik in QRM eigenlijk een antwoord op mijn probleem.’

Pauwels liet er geen gras over groeien, volgde een cursus en legde op 50-jarige leeftijd pardoes ook nog even een eindexamen met bijbehorend eindwerk af. ‘In 2017 heb ik toen door Sirris een cursus gevolgd, examen gedaan, zelfs een eindwerk moeten maken wat leidde tot het Alpha Certificate. Toen heb ik in Nederland modelfabriek Interfocus van Thomas Luiten bezocht waar de seriegrootte van de fabricatie van haarden 1 stuk is in een doorlooptijd van enkele dagen en waar hun voorraad van afgewerkte producten maar 1 dag is.

QRM als oplossing

Vervolgens werden de QRM-principes ook toegepast in het bedrijf. ‘We zijn vervolgens, ook met Pascal Pollet, een traject van opleiding in het bedrijf gestart, gedurende een half jaar, om deze nieuwe werkwijze te introduceren. Dat hebben we toen ook snel in de praktijk gebracht. Voorheen hadden we 5 man in de voorbereiding die allemaal aan eigen bureaus werkten. De hoeveelheid emails die daar in om ging! Toen hebben we besloten om samen één groot bureau te nemen en de lijnen kort te houden. Dat was behoorlijk wennen in het begin, maar in plaats van te mailen, konden we elkaar nu gewoon vragen ‘Is dat materiaal al binnen?’. Dat gaf natuurlijk wel wat wrevel, want je zag precies wat iedereen deed, maar het ging ook veel sneller. Ook gingen we onze mensen crosstrainen. We hadden nog steeds een specialist die de master is, maar toch ook andere mensen die eventueel een kleine aanpassing kunnen doen, zodat het werk niet stilligt. In plaats van dat een order 3, 4 mensen moet doorlopen, kan één persoon die order van A tot Z behandelen. Dat was een grote vooruitgang én daardoor begonnen we ook op tijd te leveren.

Na 3 maanden was onze omzet met 40% gestegen. En dat met dezelfde mensen! Pattyn was toen al één van onze grotere klanten, en zij waren op dat moment natuurlijk ook erg tevreden. Daar is uiteindelijk ons partnerschap uit gekomen.’

Levertijden onder druk

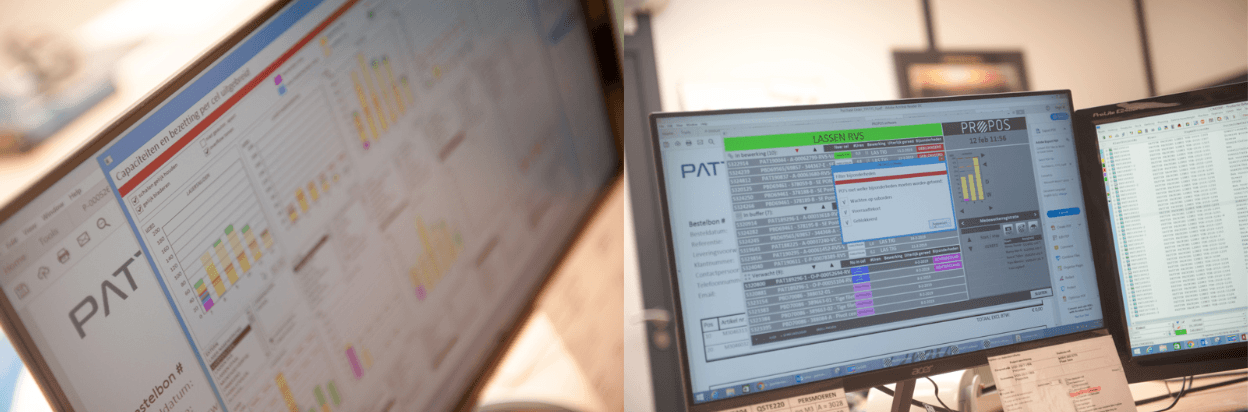

Pattyn zette zijn grote ambities kracht bij en samen met PMC, waar de P inmiddels staat voor Pattyn, investeerden zij in nieuwe machines en verhuisde de werklocatie van PMC naar het voormalige R&D-gebouw van Philips aan de Pathoekseweg in Brugge. Maar al die veranderingen hadden ook een effect op de leverbetrouwbaarheid: ‘We moesten alle machines verhuizen, aansluiten en installeren, er moesten nieuwe machines en nieuw personeel bij… Maar we begonnen achter te lopen op onze levertijden. De focus lag meer op de installatie van machines dan de business zelf. We hadden snel een oplossing nodig, dus besloten we met PROPOS aan de slag te gaan.’

Enkele maanden later zag de wereld er weer anders uit voor Pauwels en consorten. ‘Na de eerste maanden heb ik de balans opgemaakt: we waren van 80% leverbetrouwbaarheid naar 99,5% gegaan. In 2 maanden tijd! Bovendien was het onderhanden werk ook gehalveerd. Dat was natuurlijk fantastisch.’

Met PROPOS naar een Factory of the Future

Toch is PROPOS voor Pauwels vooral een vervolgstap in zijn passie voor QRM. ‘Met de implementatie van PROPOS moesten we in de lijn van QRM ook cellen gaan indelen in onze fabriek. Wat zijn machines waarvan jij denkt dat ze samen horen? Ik ben daar wel even mee bezig geweest, er zijn honderden versies geweest! Wat is nu de beste route voor onze fabriek? Je kan ook niet te veel cellen hebben. Je moet het dus niet te ingewikkeld maken. We hebben daarom met PROPOS de helft van de werkposten eruit gebonjourd. Minder stappen, maar in elke stap kan meer zitten. Je versimpelt dus eigenlijk je werkproces.

Samen met Pattyn hoopt Pauwels met zijn PMC uit te groeien tot een ‘Factory of the Future’ met een focus op duurzaamheid, maar ook op slimmer en efficiënter werken. ‘Zo blijven we ook verder kijken. Hoe kunnen we de fabriek nog overzichtelijker maken? Hoe kunnen we het gereedschap het beste indelen, dat je de benodigde onderdelen nog sneller kunt vinden. Als je langer aan het zoeken bent dan dat je aan het lassen bent, ben je ook niet goed bezig he? Zo willen wij blijven optimaliseren qua tijdswinst. Wat kan er nog sneller? Ik denk dat dat voor onze Belgische en Nederlandse bedrijven de enige manier is om te overleven, door slimmer te werken.’

Weten hoe PROPOS heeft uitgepakt voor PMC? Lees het binnenkort in onze klantcase! Houd onze site of onze LinkedIN in the gaten.

Meer weten over wat QRM precies inhoudt? Lees het hier!

Meer over de overname van PMC door Pattyn.